Herzlich Willkommen auf Alwin Lencks Homepage

...

Verändern der Drehzahl bei einer Tischbohrmaschine - ohne mechanische Hilfsmittel

Wer hat sich nicht schon häufig darüber geärgert, bei seiner Bohrmaschine ständig den Keilriemen umlegen zu müssen, um die Drehzahl zu verändern? Der immer wieder gemachte Vorschlag, die Drehzahl mit einem sog. (Leistungs-)Dimmer vorzunehmen, bringt nicht die Lösung!

1. Frage: Um welchen Motor-Typ handelt es sich?

Da die Bohrmaschine direkt an der 230 Volt-Steckdose betrieben wird, kann es sich bei ihrem Motor um einen sog. Kondensatormotor mit 2 oder 3 Wicklungen oder um einen Spaltpolmotor handeln. Letzterer entfällt wahrscheinlich, da dieser Motor-Typ nur bis etwa 300 Watt gebaut wird. Das Einsatzgebiet des Spaltpolmotors wird entsprechend seiner Leistung für kleinere Pumpen, Lüfter und Haushalts-Kleinmaschinen vorgesehen.

Mit größter Wahrscheinlichkeit handelt es sich bei dem Bohrmaschinen-Motor wegen des höheren Preises auch nicht um einen Kondensatormotor mit 3 Wicklungen in sogenannter "Steinmetzschaltung" , sondern um einen Kondensatormotor mit "nur" 2 Wicklungen.

Der Kondensatormotor mit 2 Wicklungen ist ein Wechselstrommotor, der mit einphasigem Wechselstrom gespeist wird und zu der Gruppe der Asynchronmotoren zählt. Wie andere Asynchronmotoren besitzt er einen Kurzschlussläufer, üblicherweise in Form eines Käfigläufers, in dem durch ein vom Stator erzeugtes Drehfeld ein Drehmoment erzeugt wird. Das Drehfeld wird durch einen zusätzlichen, namensgebenden und für die Funktion wesentlichen Kondensator erzeugt.

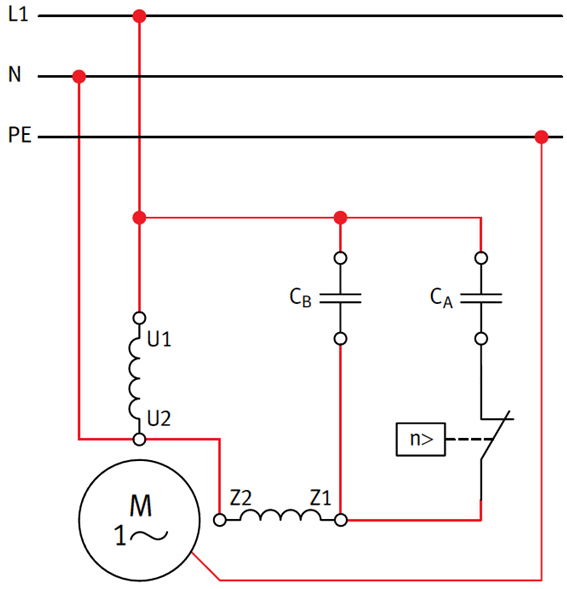

Bild 1: Kondensatormotor mit Anlaufkondensator und Fliehkraftregler

Im Stator sind zwei Wicklungen zueinander um 90° versetzt angeordnet. Der Kondensator dient dazu, die für das Drehfeld nötige Phasenverschiebung in Form der sogenannten Hilfsphase zu erzeugen. In diesem einfachen Fall wird eine der beiden Statorwicklungen (U1-U2) direkt aus dem Wechselstromnetz versorgt, während zur Versorgung der dazu um 90° angeordneten zweiten Wicklung (Z1-Z2) ein Kondensator in Reihe geschaltet wird. Der Blindstrom durch den Kondensator bewirkt eine Phasenverschiebung an der zweiten Wicklung und bildet so die Hilfsphase.

Das auf diese Weise erzeugte Drehfeld ist zwar ausreichend, um den Läufer zu bewegen, aber es ist auch belastungsabhängig und führt zu einem geringen Anlaufmoment. In manchen Fällen wird das Anlaufmoment dadurch erhöht, dass man kurzzeitig einen weiteren, etwa 2- bis 3-mal so großen sogenannten Anlaufkondensator CA während der Dauer des Anlaufes parallel zum bereits vorhandenen Betriebskondensator CB schaltet. Dabei ist der höhere Anlaufstrombedarf zu beachten, der ein Mehrfaches des Betriebsstromes bei Nenndrehzahl betragen kann. Beim Erreichen der Nenndrehzahl wird der Anlaufkondensator von einem Fliehkraftschalter n> wieder abgeschaltet.

Kondensatormotoren mit 2 Wicklungen sind vor allem für bestimmte, festgelegte Anwendungen kostenoptimiert ausgelegt (z.B. für Tischbohrmaschinen) und daher sind Haupt- und Hilfswicklungen sowie der Betriebskondensator untereinander nur für eine Drehrichtung optimiert und im Regelfall nicht austauschbar.

2. Frage: Welche Steuerungsmöglichkeiten scheiden aus?

Die Drehzahl bei Asynchronmaschinen ist grundsätzlich nur von ihrer Polpaarzahl und der Frequenz der angelegten Spannung abhängig:

n = (f / p) * (60 s / min)

- Drehzahl n in Umdrehungen pro Minute

- Nennfrequenz f in Herz (Schwingungszahl pro Sekunde)

- Polpaarzahl p (immer ganzzahlig)

Bei 50 Hz ergeben sich so Werte von 3000, 1500 oder 750 Umdrehungen pro Minute mit den Polpaarzahlen 1, 2 oder 4.

Möglichkeit A: Änderung der Polpaarzahl

Die Polpaarzahl ist bereits bei der Fertigung des Motors auf eine feste Zahl festgelegt und damit während des Betriebes nicht veränderbar. Darüber hinaus bestimmt sie nur einen festen "Teiler", z.B. 1:1, 1:2, 1:4, und keine Zwischenwerte.

Möglichkeit B: Änderung der Spannung und/oder Stromstärke

Mit einer Veränderung der Spannung und/oder der Stromstärke ist eine Drehzahländerung nicht herbeizuführen. Es verändern sich dadurch lediglich die Leistungs- und Drehmomentverhältnisse bis zum plötzlichen Stillstand.

Möglichkeit C: Phasenanschnitt- oder Phasenabschnittsteuerung

Die dargelegten Verhältnisse von Möglichkeit B treffen im Prinzip auch auf die PhasenABschnitt- und PhasenANschnittsteuerung für die hier beschriebenen Motore zu. PhasenANschnittsteuerung und PhasenABschnittsteuerung dienen als Leistungsminderer für elektrische Wechselstrom-Verbraucher.

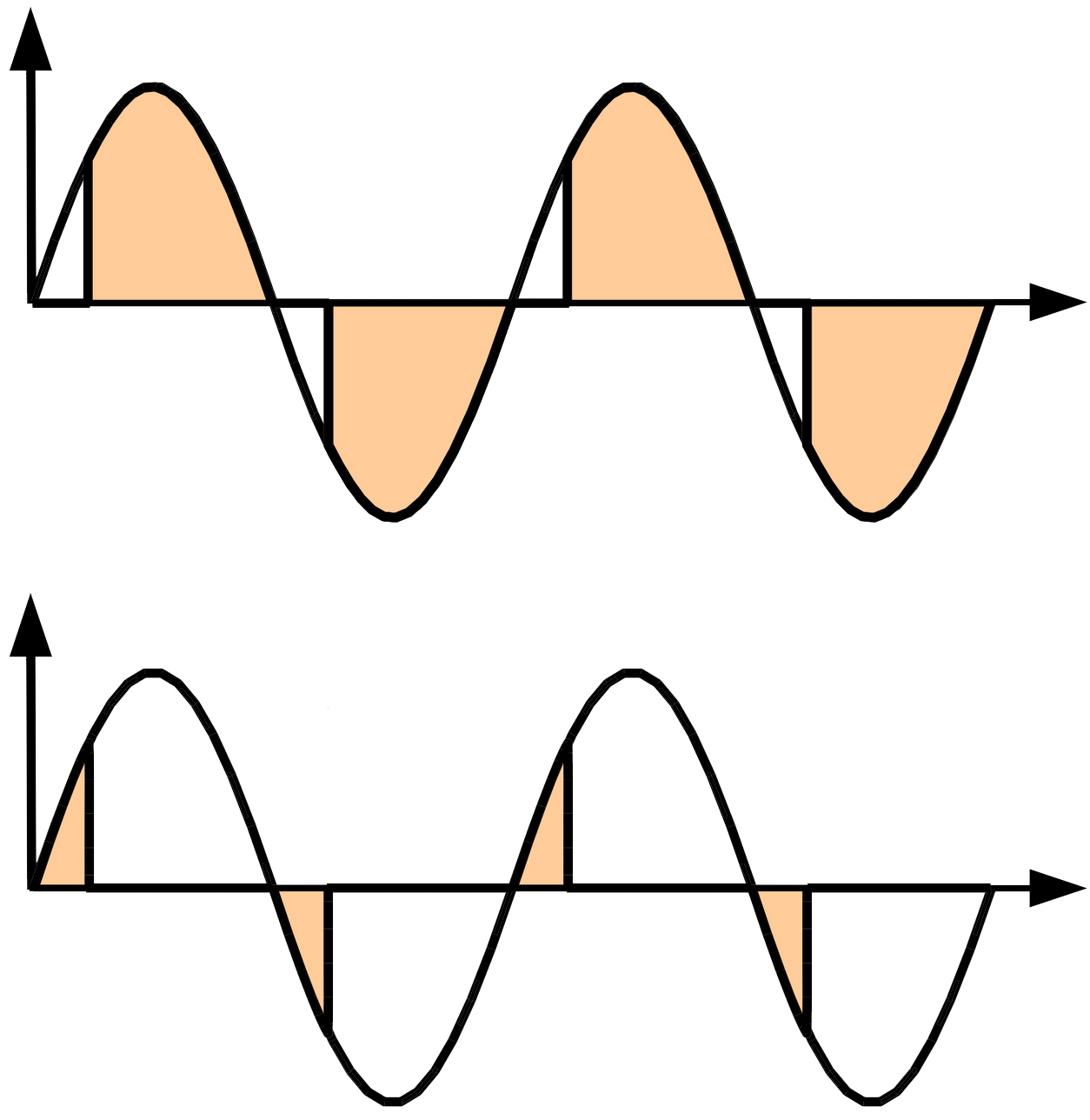

Bild 2: PhasenAN- und PhasenABschnittsteuerung

Während bei der PhasenANschnittsteuerung (Bild 2 oben) der Strom verzögert nach dem Nulldurchgang der Wechselspannung eingeschaltet wird und bis zum nächsten Nulldurchgang fließt, ist es bei der PhasenABschnittsteuerung (Bild 2 unten) umgekehrt: Der Strom wird nach dem Nulldurchgang sofort eingeschaltet und vor dem nächsten Nulldurchgang wieder ausgeschaltet.

Diese sog. Dimmer sind somit nicht für die Drehzahlregelung von elektrischen Maschinen geeignet, sondern stellen eine Form der Pulsweitenmodulation (PWM) dar.

Möglichkeit D: Mechanische Änderung des Übersetzungverhältnisses

Ideal wäre die während des Betriebes veränderbare Übersetzung durch konische Riemenscheiben-Paare, wie sie einst als "Automatik-Getriebe" "Variomatic" in den Autos der Firma DAF eingesetzt wurden. Durch gleichzeitige gegensinnige Änderung des Abstandes der konischen Riemenscheiben ändert sich der Berührradius der Riemenflanken und damit das Übersetzungsverhältnis bzw. die Drehzahl. Leider ist ein solches Verfahren für eine "ordinäre" Bohrmaschine viel zu aufwendig, so dass meist nur eine Übersetzung mit Keilriemen vorgesehen wird.

3. Frage: Welche Steuerungsmöglichkeit bleibt dann noch?

In der obigen Formel ist neben der Polpaarzahl auch die Frequenz für die Drehzahl verantwortlich. Doch wie lässt sich diese gegenüber der festen Netz-Frequenz von 50 Hz verändern? Die Antwort ist: Durch Frequenzumrichter!

Ein Frequenzumrichter ist ein Stromrichter, der aus einer Wechselspannung eine in der Frequenz und Amplitude veränderbare Wechselspannung für die direkte Versorgung von elektrischen Maschinen generiert. Je nach Art der elektrischen Maschine können Frequenzumrichter mit Dreiphasenwechselspannung als auch mit Einphasenwechselspannung arbeiten und auch aus Einphasenwechselspannung eine Dreiphasenwechselspannung für die Versorgung von Drehstrommotoren generieren.

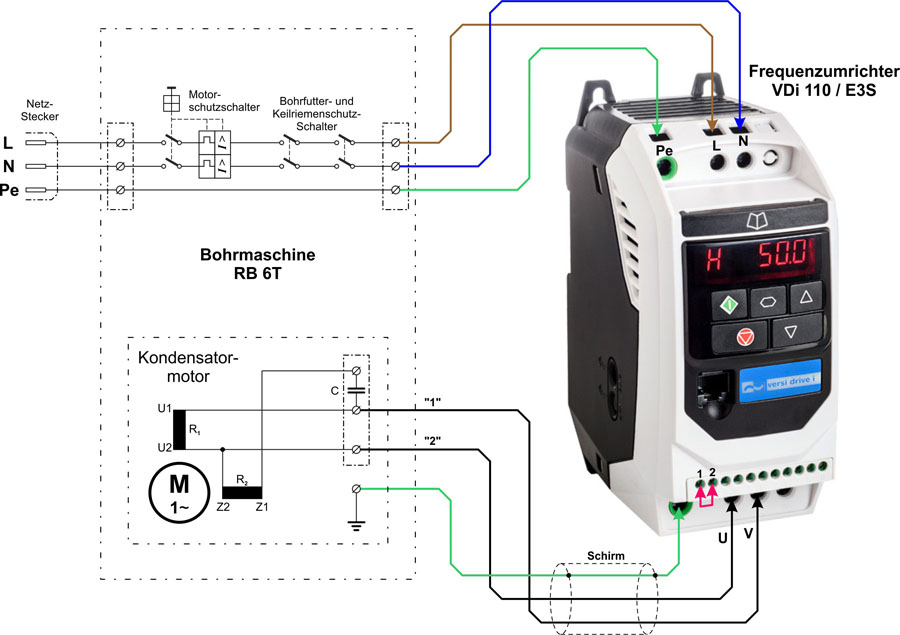

Da die Frequenzumrichter ausgangsseitig ursprünglich nur eine 3-phasige Wechselspannung erzeugten, konnten auch nur Drehstrommaschinen angesteuert werden. erfreulicherweise hat sich die Technik fortentwickelt und einen modifizierten Frequenzumrichter fertigungsreif entstehen lassen. Ähnlich den Frequenzumrichtern mit sensorloser Vektorregelung werden über einen schnellen Prozessor die Ströme und Spannungen entsprechend den Sollwertvorgaben geregelt. Hier jedoch nur in einer Phase, so dass die Installation im Prinzip denkbar einfach ist: Die vorhandene Zuleitung (L, N und Pe) wird aufgetrennt und der Frequenzumrichter dazwischengeschaltet. Der vorhandene Motor und dessen Zuleitungen müssen nicht umgebaut werden. (Anmerkung: Zwecks Erfüllung der europäischen EMV-Vorschriften kann es notwendig werden, den Motor mit einem geeigneten geschirmten Kabel an den Frequenzumrichter anzuschließen. Darüber hinaus ist ein ggf. vorhandener Motorschutzschalter aus der Leitung zwischen dem Frequenzumsetzer und dem Antriebsmotor zu entfernen und in das Netzkabel zu versetzen.)

Praktische Ausführung: Drehzahl-Steuerung einer Tischbohrmaschine

Wie wir gesehen haben, ist die Drehzahl der Asynchronmotoren in erster Linie abhängig von der Frequenz. Mit dem Frequenzumrichter kann die Statorspannung und die Frequenz stufenlos verändert werden, d.h. der Frequenzumrichter führt dem Motor die Spannung/Frequenz entsprechend der gewünschten Drehzahl zu. Um ein optimales Drehmoment vom Motor zu erhalten, soll der magnetische Fluss proportional zum Verhältnis Spannung zur Frequenz [U/f] konstat gehalten werden. Das bedeutet, dass bei Änderung der Frequenz f auch die Spannung U proportional geändert werden muss. Dieser U/f-Betrieb ist die einfachste Betriebsweise eines Frequenzumrichters. Aufgrund des induktiven Verhaltens des Motors führt das zu einem über weite Bereiche konstanten Drehmoment, ohne den Motor zu überlasten. Bei sehr geringen Drehzahlen führt diese Betriebsart aufgrund des ohmschen Widerstandes der Wicklung jedoch zu einem geringeren Drehmoment. Um das zu beheben, kann oft eine Spannungsanhebung (Boost) im unteren Frequenzbereich eingestellt werden.

Vereinzelt lassen sich Antriebe nicht unterhalb von ca. 25 Hz betreiben, da das Drehmoment der Motoren absinkt. Antriebe mit konstanter Last können teilweise auch bis 100 Hz und höher betrieben werden. Bohrmaschinen benötigen bei kleineren Drehzahlen eher ein größeres Drehmoment, dem der Effekt des Frequenzumrichters allerdings entgegenwirkt. Bei solchen Maschinen kann man erfahrungsgemäß zwischen 35 Hz und 60 bis 70 Hz die Regelung vornehmen.

Eine Hilfe bietet sich dadurch an, dass an der Bohrmaschine über die Keilriemenübersetzung eine kleinere Drehzahl eingestellt wird. Dann hat man einen Regelbereich von 2:1 (z.B. zwischen 35 Hz und 70 Hz). Die hohen Drehzahlen erreicht man mit der erhöhten Frequenz. Diese ist jedoch vom Motor und von der höheren Geräuschentwicklung abhängig. Bei längerem Betrieb unter 40 Hz ist die Motortemperatur zu überwachen bzw. für ausreichend Kühlung zu sorgen, da die Eigenlüftung des Motors abnimmt.

Zur Verfügung stehende Bohrmaschine und ihre Frequenzumrichter-Steuerung

Die hier eingesetzte Bohrmaschine steht beispielhaft für diverse im Handel befindliche Tisch- oder Ständerbohrmaschinen. Entscheidend ist einzig der Motor-Typ (hier: Kondensatormotor mit 2 Wicklungen) und die Motor-Leistung (im Bereich von 300 bis 1100 Watt).

Bild 3: Zusammenschaltung Bohrmaschine und Frequenzumrichter

Der Motor der Radialbohrmaschine RB 6T hat die folgenden Leistungsmerkmale:

- Motorleistung: 750 Watt

- Spannung 230 V / 50 Hz

- Stromstärke: 3,2 A

- Motornenndrehzahl: 1410 U/min (über Keilriemen auf 900 U/min mechanisch herabgesetzt)

- C = 12,5 μF / 450 VAC

- R1 = 13,3 Ω

- R2 = 16,3 Ω

Auswahl des Frequenzumrichters

Folgende drei Leistungsgrößen mit einphasigem Ein- und Ausgang und einem Spannungsbereich von 200 bis 240 VoltAC stehen zur Verfügung (jeweils in Schutzart IP20):

- Leistung 0,37 kW (Größe 1, 230 V): VDi-037-E3S-IP20

- Leistung 0,75 kW (Größe 1, 230 V): VDi-075-E3S-IP20

- Leistung 1,10 kW (Größe 2, 230 V): VDi-110-E3S-IP20

Gewählt wurde der leistungsstärkere Frequenzumsetzer VDi-110-E3S-IP20, um gegenüber der Motorleistung von 750 Watt noch etwas Reserven zum Kompensieren etwaiger Stromspitzen zu haben. Eine Montage- und Inbetriebnahme-Anleitung findest Du hier: VDi-110-E3S-IP20

Die Bohrmaschine soll später im Betrieb sehr einfach über das Tastenfeld des Frequenzumsetzers ohne externe Bauelemente (Schalter, Potentiometer) gesteuert werden.

Dazu müssen bei der Konfiguration des Frequenzumsetzers die Parameter P-01 bis P-14 über das Tastenfeld entsprechend gesetzt werden. Die wichtigsten Einstellwerte sind der Motorstrom, die Motorspannung, die Nenndrehzahl und die Nennfrequenz des Motors. Wahlfrei sind die gewünschte maximale und minimale Frequenz/Drehzal. Der Umrichter ist für die Steuerung über das Tastenfeld betriebsbereit, wenn der Parameter P-01 auf 1 gesetzt ist und die Steueranschlüsse 1 und 2 verbunden sind (mit einem Schalter oder einer Brücke).

Einstellung der Parameter

- P-01: 1600 U/min.

- P-02: 35 Hz

- P-03: 5 s

- P-04: 5 s

- P-05: 0

- P-06: 0 (nicht beschaltet)

- P-07: 230 V

- P-08: 3,2 A

- P-09: 50 Hz

- P-10: 1410 U/min.

- P-11: 0

- P-12: 1

- P-13: 0 (reserviert)

- P-14: 0

Die vielen weiteren Parameter (P-15 bis P-50 / P-60) sind besonderen Einstellungen und Steuerungsfunktionen vorbehalten und für den hier beschriebenen Betrieb ohne Bedeutung.

Motorsteuerung

Die Motorsteuerung erfolgt über die Tasten-Bedienung am Tastenfeld. Die primären Tasten sind (vergl.: Bild 3):

- START Grüne Taste - Start des Motors mit der vorherigen Drehzahl

- STOP Rote Taste - Stoppen des Motors

- AUF Pfeiltaste nach oben - Erhöhung der Drehzahl

- AB Pfeiltaste nach unten - Verminderung der Drehzahl

Die mittlere Enter- oder Navigationstaste dient zur Displaybedienung und zur Parameter-Einstellung.